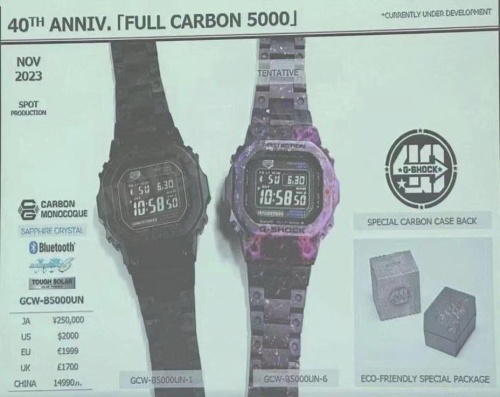

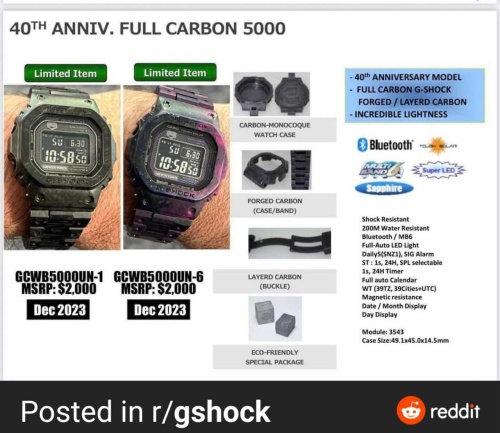

Hace escasas semanas se filtró el lanzamiento de una nueva versión especial de las Five Series, en concreto del así llamado GCW-B5000UN para el próximo mes de diciembre y con un precio (2000 dólares en las dos versiones filtradas) que lo colocaría dentro de esa línea exclusiva que últimamente Casio está explotando a base de marcar una diferencia en los materiales que emplea para fabricar sus modelos, y con los que repetidamente han sido pioneros en el mundo de la relojería.

El material "revolucionario" con el que nos sorprenden esta vez es el carbono. Y la primera pregunta que se nos ocurre es ¿pero esto del carbono no lo habían usado ya? Pues sí por una parte, pero no por la otra: vamos a explicarnos con calma que esto es largo (pero entretenido) de contar.

¿Qué había empleado Casio anteriormente?

Pues realmente estaba usando varias tecnologías basadas en este material y que coincidían en la utilización de la palabra "carbono":

- Por una parte teníamos las correas de resina reforzadas con fibra de carbono, que no dejaban de ser la suma de dos materiales: la resina poliuretánica de toda la vida con unas láminas en su interior de fibra de carbono que dotarían a estas correas de una mayor resistencia mecánica, pero sobre todo de una mayor capacidad de resistencia estructural a la larga. Y esto es porque el poliuretano a largo plazo, pese a su flexibilidad, acusa un deterioro químico y una fatiga de los materiales que termina finalmente por partir la correa. Con un refuerzo interior de fibra de carbono el material se fatiga mucho menos, pues la lámina de carbono hace que se flexe de forma siempre mucho más uniforme eliminando acumulaciones de microfracturas en determinados puntos. Y ese refuerzo también nos ofrece un extra de seguridad, pues una rotura de la resina de poliuretano no implica la rotura completa de la correa ya que quedaría aún el refuerzo de fibra de carbono, lo que permitiría detectar el problema y sustituirla sin el riesgo de caida o de pérdida del reloj.

- Por otro lado teníamos las conocidas cajas fabricadas en carbono, como las "Carbon Monocoque" y "Carbon Core Guard" como la que equipó originalmente el GWR-B1000 que se trataba de cajas construidas en material compuesto de carbono sobre las que, probablemente por una cuestión de producción y de diferentes necesidades para diversos diseños, Casio tampoco especificó demasiado la tecnología constructiva y de elección de materiales que empleó en cada modelo (esto es casi una norma en los últimos diseños sobre materiales exclusivos de Casio: aunque sus dosieres de prensa dan alguna información, desde el punto de vista técnico tampoco aportan muchos datos y hay que recurrir a sus socios tecnológicos para obtener un extra de información casi entre líneas y que requiere también de un cierto conocimiento en la materia para deducir qué ha hecho Casio en cada ocasión. Al final todo esto acaba convirtiéndose en una especie de divertido juego que roza el espionaje industrial para los aficionados a estas temáticas en concreto y a Casio en general). En todo caso parecía que se unían diferentes tecnologías (arquitectura con refuerzos internos, diferentes tipos de resinas, suma de carbono en fibras o en tejido con carbono en otras presentaciones...), en función de las solicitudes mecánicas que desde Casio pensaban que sus cajas debían ser capaces de soportar (de eso y de la rentabilidad económica del proceso; recordemos que son relojes con precios relativamente más altos que otros técnicamente más sencillos pero igualmente con un cierto límite impuesto por el mercado).

- Por último, aunque fue presentado por Casio mucho antes que los anteriores usos del carbono citados, tenemos los famosos detalles de "fibra de carbono" que hemos visto presentes en zonas bien visibles de las gamas Edifice, y que no dejaban de ser guiños casi más artísticos que realmente funcionales de esa familia de relojes hacia su amplia utilización en el mundillo de los deportes de velocidad (la automoción y la náutica entre ellos). Aquí la fibra de carbono mostraba su patrón característico junto a materiales que, como el acero, dificilmente necesitaban ya de un soporte estructural fabricado en este material a la vez tan identificable y tan estético. Era y es un material evocadoramente deportivo y técnico. ¿Necesitamos más carta de presentación para lucirlo en nuestro reloj deportivamente técnico o técnicamente deportivo?.

Esto por la parte "histórica" de materiales o de tecnologías que ya conocíamos, pero ahora nos encontramos con algo nuevo que Casio no había empleado antes y nos surge la duda: el "Forged Carbon".

¿Qué es esto del "Forged Carbon"?

Pues antes de entrar en más detalles vamos a dejar claro el motivo del nombre que, deducción personal pero me temo que muy fundada, es simplemente algo comercial. Y decimos eso porque el proceso de fabricación no tiene nada que ver con la forja, o al menos no con la parte de la forja que toca a la forja clásica, que no es otra que la del calor, en concreto el calor con el que se forja un metal, comunmente el acero. Y es que en el proceso de fabricación de este material, de calor no hay nada o muy poco, más que nada porque estamos manejando unas materias primas que no se llevan demasiado bien con el calor.

Pero, detalles térmicos aparte, aunque no tengamos calor en la ecuación, sí tenemos presión. No la presión comunmente asociada a una forja a base de martillazos o rodillos, sino una presión más similar a la de una prensa, pues el proceso se basa en lo que comumente llamaríamos un modelado a presión, es decir, que introducimos un material (una suma de dos para ser exactos, luego lo vemos) en un molde y aplicamos presión durante un rato de manera que totos sus componentes se repartan bien por el molde y de ahí, cuando se solidifique, obtendremos una pieza a imagen inversa del molde.

Entonces, ¿por qué no llamamos a este material moldeado simplemente "carbono moldeado a presión"? Pues porque, amigos míos, la historia y en concreto la historia de los proyectos comerciales, manda. Y en este caso la historia fue que el inventor de esta técnica vendió su producto a dos compañías que luego lo comercializaron y le dieron su fama. Siendo la primera una empresa de fabricación de palos de golf llamada Callaway, la cual no hacía mucho había triunfado en el mercado con un material ligero para las cabezas de sus palos, un material que por su técnica de construcción publicitó como "forged titanium" o "titanio forjado". Así las cosas, cuando se lanzó el nuevo material basado en carbono, el nombre de "forged carbon" vino solo. Particularidades de la mercadotécnica, que a veces es muy explicativa y otras no tanto.

¿Y qué diferencia este material de la fibra de carbono que teníamos antes?

Bueno, en honor a la verdad, no tanto y a la vez mucho. Me explico: la fibra de carbono y el "forged carbon" tienen exactamente los mismos componentes y puede que en muchos casos hasta en las mismas proporciones. Y el método de fabricación incluso puede no ser tan diferente pues también hay moldes involucrados en ambos materiales, así que ésa no es la diferencia.

Y para entender bien dónde está la diferencia, tenemos que hablar primero de qué son los materiales compuestos, categoría que los engloba a ambos: los materiales compuestos realmente son dos materiales con propiedades diferentes unidos de tal manera que en su conjunto adquieran propiedades del uno y del otro a la vez. Un ejemplo clásico son nuestros huesos humanos, formados por una matriz elástica de fibras proteicas (y más cosas, pero vamos a dejarlo ahí que esto es un ejemplo) que envuelve una serie de estructuras rígidas que a efectos de simpificación podríamos decir que son de carbonato cálcico, una sal que también forma parte mayoritaria de otro material no muy exótico y al que llamamos vulgarmente como "piedra". Como unos huesos de piedra serían muy rígidos pero muy quebradizos y unos huesos de proteinas elásticas serían muy flexibles pero blandos, la suma estructural de ambos nos da unos huesos lo suficientemente rígidos para guantarlo "casi" todo pero, al mismo tiempo, para hacerlo con la adecuada capacidad de absorción de golpes y fuerzas como para no partirse contínuamente (dentro de los límites de utilización de los mismos, claro; esos mismos límites que los humanos que llevamos G-Shock nos empeñamos en ver dónde están con resultados a veces traumatológicamente no demasiado favorables).

Pues en el caso de la fibra de carbono pasa eso mismo, que juntamos dos materiales para obtener un tercero: tenemos por una parte una elastiquísima y muy ligera fibra (normalmente empleamos un tejido fabricado con esas fibras, aunque puede tener otras formas) que tiene una muy sorprendente capacidad de soportar cargas muy elevadas al estirar sus extremos, pero que por otra parte es tan liviana que, como una tela, no aguantaría ningún peso sin deformarse, y por otra parte tenemos una resina (esta vez no poliuretánica como la clásica que emplean los Casio, sino epoxídica, un material muy conocido porque es la base de los pegamentos de dos componentes conocidos popularmente como "epoxy") que es muy rígida pero no tan ligera ni tan flexible a la larga cuando se emplea ella sola (sería un poco "la piedra" en el ejemplo de los huesos).

Cuando colocamos (normalmente sobre o dentro de un molde) capas de ese liviano pero resistente tejido, y las vamos untando de resina de epoxy a medida que vamos añadiendo más y más capas, acabamos teniendo un material compuesto formado por estos dos materiales que ahora componen uno solo pero con las propiedades de ambos: por una parte el resultado es relativamente ligero pero muy resistente y mantiene estupendamente su forma ante fuerzas mecánicas externas. Ha nacido ese material pasmoso llamado fibra de carbono con su brillante superficie de epoxy cubriendo la primera capa de tejido de hebras de carbono, que tanta maravilla nos causa al verlo por vez primera, casi tanta como cuando vemos de lo que es capaz de soportar una estructura tan ligera.

Evidentemente, si pensamos que esa estructura está formada por láminas de flexible tejido, podemos decir que solamente podrá tener una forma que no se aleje demasiado de una lámina pues cuando más nos alejemos de ella menos resistente será a la tracción (sería como si estiráramos una sábana por los extremos, que aunque no se rasgara, se estiraría y sería más fácil que recuperara la forma inicial de una sábana aunque previamente le hubiéramos dado otra forma en un molde). Es por eso que cuando más nos alejemos de esas formas planas y alargadas (pensemos en las piezas de una carrocería de un coche, o en el casco de una embarcación, o en los planos aero o hidrodinámicos de ellos, por lo general con formas finas y planas), más difícil será que conserven su forma, resultando en piezas más frágiles si nos empeñamos en buscar formas muy angulosas fabricadas en una sola pieza, e igualmente si nos alejamos demasiado de esa forma de sábana, es decir, si hacemos piezas con mucho volumen.

También tienen otros hándicaps como que al estar formadas por tejido y este tener una cierta direccionalidad, sería posible que éste se "rasgara" como una tela o incluso que esas capas de tejido se "abrieran", es decir se separaran en las láminas de tejido que las forman (esto también se llama "delaminación", palabra que se empleó mucho no hace tanto tiempo en cierto trágico accidente submarino que muchos recordaremos), de ahí que haya que ir con cuidado a la hora de perforar o de introducir piezas de otros materiales dentro de su estructura. Es una limitación de este material, que no puede utilizarse para fabricar piezas de una cierta complejidad y que obliga a estudiar con mucha atención qué fuerzas va a tener que soportar a la hora de diseñarlo y fabricarlo para orientar así correctamente las fibras de su tejido.

Y llegamos (por fin) al "Forged Carbon".

Pues con todo lo que sabemos sobre los materiales compuestos y la fibra de carbono, vamos a dar un pequeño paso para el hombre pero un gran paso, si no para la humanidad, al menos sí para aquellas empresas que lo comercializan: y si una ya hemos dicho que se especializó en fabricar palos de este material, la otra lo hizo con los chasis de sus coches hiperdeportivos: Lamborghini.

Y si antes había empleado partes de fibra de carbono en sus coches, sobre todo en elemento exteriores, esta vez vio que había sitio para un nuevo material que tuviera esas unas cualidades mecánicas de rigidez estrucutral, flexibilidad y ligereza cercanas a las que tenía la muy deseada fibra de carbono, pero que al mismo tiempo permitiera fabricar piezas más grandes, más volumétricas, con formas angulosas y -detalle importante para toda empresa que se precie-, a unos costes tanto de tiempo como de gasto económico dentro de unos buenos parámetros. Y así nació la "necesidad" de algo como el "forged carbon".

El problema es ¿cómo a partir de los mismos materiales que tenía antes hago algo pero que al mismo tiempo mantenga todas las ventajas y ninguno de sus inconvenientes? (Respuesta corta: no se puede, pero sí se puede llegar a un compromiso donde las ventajas igualen o por lo menos permitan sentirse satisfecho pese a las proporcionalmente más pequeñas pérdidas).

Así las cosas se contestó a la eterna pregunta de "¿cómo hago para que esas "sábanas" de fibras no recuperen su forma inicial?", con otra pregunta: "¿y si le quito esa forma inicial?".

En otras palabras, se mantiene el carbono pero quitamos las fibras. O mejor dicho, no las quitamos, sino que las cortamos, es decir que las cortamos en trocitos tan pequeños que no tienen forma que recuperar. Esto de entrada parece un sinsentido porque, por lo que llevamos aprendido, buena parte de las características mecánicas vienen precisamente de esa forma de tejido altamente resistente, pero si pensamos un poquito más y nos hacemos la idea de minúsculos trocitos de hebras "pegados" a muchísimos más trocitos en todas las direcciones del espacio gracias a esa tan adhesiva matriz epoxídica y que al tirar y empujar, todas esas fibras pueden actuar con todas las que las rodean en todas las direcciones del espacio estirándose o encogiéndose independientemente de por dónde les lleguen esas fuerzas (o mejor dicho, reaccionando en función de por dónde lleguen las fuerzas)... pues oye, que esto ya empieza a cobrar más sentido y ya no parece tanta tontería.

Y el resultado es ése: una matriz de epoxy embebiendo millones de minúsculos trocitos de fibras independientes de carbono preparadas para estirarse y encogerse según se les pida, permitiendo crear moldes de cualquier forma y volumen, que además pueden ser perforados, cortados o lijados según haga falta, y que además de ser ligeros tiene la ventaja de ser trabajables en frío e inyectables en molde de rápida fabricación y en procesos casi completamente automatizables. Y además con una materia prima que es exactamente la misma que ya teníamnos en el mercado para fabricar la fibra de carbono y, por ello, a unos precios de mercado relativamente económicos y bien afianzados como para que un especulador espabilado, al menos por él solo, no pueda hacer su agosto reteniendo líneas de producción o suministro. ¿Alguien puede pedir más?

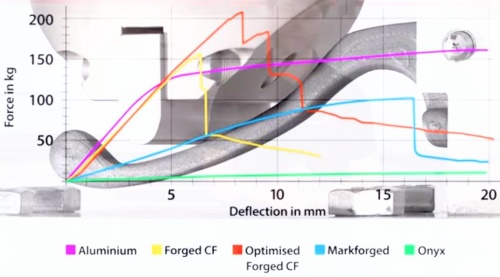

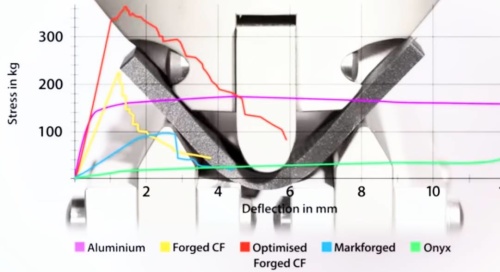

Bueno, sí, por pedir podríamos pedir que este material tuviera algunas características más similares a la fibra de carbono, y es que, tal y como decíamos al hablar de los compromisos entre pérdidas y ganancias, no todas las características mecánicas de este nuevo material llegan a alcanzar al "antiguo"(aunque son perfectamente combinables y hasta se podrían introducir refuerzos de fibra de carbono dentro de piezas "forjadas", obteniéndose mejoras físicas muy significativas si fueran necesarias), y también adolece de ciertos problemillas relacionados con la fatiga de los materiales y de las fases de deformación mecánica en comparación con los metales a los que está llamado a sustituir (esto es, que todos los materiales al estirarse o comprimirse se van deformando en una fase elástica -llamada así porque al desaparecer esa fuerza deformante los materiales pueden recuperar de nuevo su forma incial- hasta llegar a un punto en que se deforman permanentemente y, aunque la fuerza deformante disminuya, éstos ya no recuperan su forma). Los metales aguantan estructuralmente bastante dentro de esa fase de deformación mecánica sin partirse, podríamos decir que "avisan" cuando nos estamos pasando de la raya. En contra, estos materiales -fibra de carbono incluida- apenas tienen fase de deformación mecánica y cuando llegan a su límite de deformación elástica tienden a romperse casi instantáneamente.

También pueden tener otros hándicaps y otras virtudes al compararlos con otros materiales, sobre todo con los metales ligeros como por ejemplo aleaciones de aluminio o de titanio. Al final es todo un delicado baile en la búsqueda de los materiales más adecuados y más rentables para una función acompañados de los compases del vals de la viabilidad, del mantenimiento, y de la reparación del producto en el mercado; compases y pasos de baile que a veces son difíciles de materializar en una danza musical fluidamente artística.

¿Y Casio? ¿Qué pinta Casio en todo esto?

Pues Casio sigue en su búsqueda de sus elementos de diferenciación con la competencia en muchos frentes, entre ellos la innovación en los materiales, cosa que está llevando a cabo en sus líneas más o menos "normales" como, llevado hasta otros extremos, en sus líneas más "premium" en las que se puede permitir el lujo de innovar a un coste elevado con materiales con los que otros fabricantes no se sienten tan cómodos.

En este caso ha apostado por la elección de este material, o mejor dicho de una muy meditada selección de diversos materiales, pues cuando estudias ligeramente las "fotos robadas" de sus modelos GCW-B5000UN te das cuenta de que combina varias de estas tecnologías de las que estamos hablando y no es una eleccion dejada al azar o a merced del departamento de marketing por una cuestión meramente estética.

Vamos a ver en qué partes se emplean qué materiales:

- Bisel: Forged Carbon. Pues si lo que buscábamos era un material que pudiera conformarse en ángulos rectos y que tuviera buena capacidad de absorción de golpes, ésta era la elección correcta (por no hablar de que así se podrá ver muy bien el patrón característico del material, cosa en la que también hay que pensar).

- Caja: Carbon Monococque. Esta parte es un poco más difícil de valorar. Realmente no sabemos de qué material está hecha excepto que una parte de la misma (se entiende que es un material compuesto) es el carbono, aunque no sabemos en qué forma ni tampoco creo que hay confirmación oficial en si la resina con la que se conjuga es epoxídica o poliuretánica. De todos modos es una caja probada en modelos anteriores de G-Shock de amplia difusión comercial (nada de tiradas limitadas donde puedes jugar un poco más al límite). Seguro que será por lo menos tan buena como una caja de poliuretano de G-Shock. Muy probablemente mejor y probablemente mucho mejor.

- Correa (armis multipiezas, realmente): Forged Carbon. Lo mismo que decíamos antes sobre el bisel de protección: piezas que van a absorber golpes y que van a mostrar claramente al mundo de qué material están hechas.

- Cierre: Layered Carbon. Aquí han recurrido a darle una vuelta de tuerca más a la idea de materiales compuestos: ¿tienes un material compuesto que necesita un extra? Pues vamos a dárselo, en este caso en forma de una estrucutura multicapas para otorgarle un extra de resistencia a la fatiga y un extra también de rigidez para poder abrir y cerrar por presión un cierre rígido como el de este diseño, algo que nos hace pensar en refuerzos internos de fibra de carbono o una estructura prácticamente entera de este material, tal vez con una capa protectora externa de resina, pero que con la información que tenemos y una foto filtrada poco más podemos decir de momento.

En definitiva, que se puede decir que Casio va aprendiendo de sus errores y que esta vez ha hecho un buen trabajo de elección de materiales dentro de la gama que pretendía utilizar.

Si las partes de carbono o de resina epoxídica que quedan expuestas en las superficie son suficientemente resistentes al medio (al fin y al cabo la vida de un reloj no es la misma que la de un deportivo ni la de un palo de golf), o si les han sabido dotar de un adecuado tratamiento para protegerlas de los estresores del medio ambiente tanto mecánicos (roces, golpes, movimientos de las piezas), como químicos (nuestra piel suda, nos metemos en el mar, en la piscina, en la ducha...), o físicos (la radiación ultravioleta del sol se gana aquí un puesto destacado por sí sola), todo esto el tiempo y el uso lo dirá porque, aunque estos GCW-B5000UN a buen seguro van a ser tan mimados como un preciado hiperdeportivo o unos elitistas palos de golf, seguro también que, igualmente, más de uno de sus propietarios decide darse unas vueltas al circuito, tanto de abrasivo asfalto como de golfísticamente bien recortada hierba como, por supuesto, también a ese difícil circuito de la vida cotidiana de cada día. Envidia me dan los que tengan la suerte de probarlos. A todos, claro, a los relojes, a los hiperdeportivos y a los palos de golf, pero a los Casio tal vez un poquito más que a los demás artículos fabricados en este Forged Carbon.

| Redacción: Cockey en ZonaCasio Telegram

Un gran artículo, muy bien documentado y muy ilustrativo sobre este avance con el que Casio deleitará a los afortunados que estén dispuestos a gastar esos dos mil mortadelos de nada. En lo único que difiero es en lo que oriento mi envidia que va más por los usuarios de los súperdeportivos que utilizan este material que en los futuros usuarios de los Casio GCW-B5000UN.

ResponderEliminarComo siempre a la altura de lo que se esperaba. Interesante como siempre y muy didáctico. Espero a ver qué nos traen futuras fotografías de mayor calidad.

ResponderEliminarMil gracias, ZonaCasio por el excelente trabajo de maquetación del artículo y también por haberlo considerado merecedor de aparecer en este blog que cada vez más gente considera una auténtica referencia en la prensa especializada en los productos de Casio.

ResponderEliminarÁnimo y seguid adelante con esta estupenda labor vuestra. :-)

Gracias a ti, Cockey, por tomarte la molestia de redactarlo, que sé muy bien el tiempo que lleva hacer todo eso!

EliminarVery interesting article again! Big compliments, Zona Casio! The Bio-based resins are an investigation worth also! How strong is this and how long will it last?

ResponderEliminarKeep up the great work!

Este comentario ha sido eliminado por el autor.

ResponderEliminar